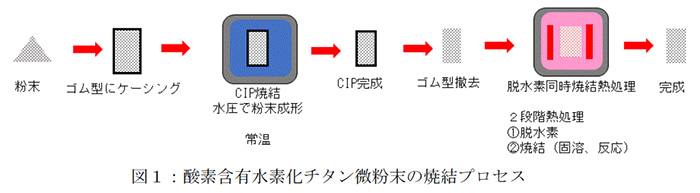

包丁などの刃物には、軽量で耐腐食性の高い材料が望まれ、様々な材料の製品が開発されてきたが、それぞれに弱点が存在した。チタンの場合には、刃持ち(良好な切れ味の持続性)とコストが課題であった。技術開発者は、約10年前よりチタンの可能性に着目して開発を進め、炭素微粒子を添加して反応により硬質なTiC粒子を分散生成させるとともに、マトリクスとなるチタンに酸素原子を固溶強化することで、刃持ちを解決しうる目途を得た。残るコスト課題に対し、チタン粉末の粉砕製造時に副次的に生成する、酸素を多量に含む水素化チタン微粉末の可能性に着目した。我が国だけで年間15〜20t、米国では推定その20倍程度の量が廃棄されてきたこの微粉末を活用できれば、材料コストの大幅低減が可能になるが、水素の脱離が重要になる。通常の焼結に用いられるHIP法(熱間等方圧加圧法)では、金属型中に粉体を真空脱気封入した状態で焼結するが、脱離した水素の行き場がないことが問題であった。そこで、常温下でゴム型中に粉体を封入し水圧で固化させるCIP法(冷間等方圧加圧法)実施後、ゴム型を外し昇温することで水素を脱離させ、更に昇温して焼結を進行させるプロセスを考案した。

予備的に150gの小型インゴットで作製できる見通しが得られており、本助成事業では、実用プロセス化に必要な100kg級の大型インゴットの作製にトライし、コストと物性のバランスにおいて最適な混合条件、均質な大型インゴットを得るための最適な昇温条件を見出す。

体積当りコストをステンレスと同程度にまで低下できると予想されることから、刃物材料として、国内外で広く使われることが期待できる。耐食性・衛生性の向上によって食の安全に貢献するとともに、廃棄物処理含めたトータルのエネルギーコストも大幅に低下すると予想され、SDGs(持続可能な開発目標)に寄与する新たな技術開発モデルとしての意義は大きい。チタン合金は、医療器具や航空機部品等の需要も大きく、本技術開発の成果がそれら分野に活用されれば、更なる社会的経済的効果の拡大までもが期待される。

|