紙、フィルム、布などの業界では薄い素材の切断加工が必須であり、近年、素材の高強度化に伴い、それらの切断加工に耐える長寿命の刃物が必要とされている。刃の材質は鋼製あるいは超硬であり、それぞれに利点を有している。また、使用される刃物は薄いカミソリの形状で、薄い刃ほどきれいに切断できることが知られている。工業的な刃の応用の観点からは薄い丸刃の需要が高く、超硬と鋼の利点を生かした高性能の薄い丸刃の開発が求められている。

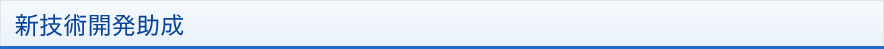

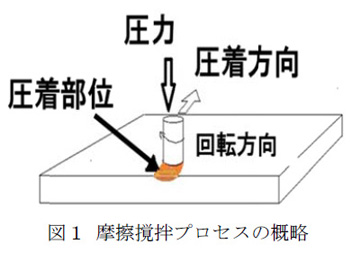

本開発では、図1に示す摩擦撹拌プロセスを用いて鋼材の上に溶射した超硬を圧接し、図2に示すような母材が鋼で刃先のみを超硬で構成される薄い丸刃の作製を目指す。そのため、側面に超硬を溶射した鋼製の円柱に対して摩擦撹拌による圧接を行うための機構の開発を行う。摩擦撹拌の適用により、超硬のバインダーは微細な組織となり、従来の焼結超硬に比べて硬さは25%向上することで長寿命化が期待できる。さらに超硬を鋼にロー付けした材料の接合強度の2倍の強度が得られるとともに、母材が靱性に富む鋼材を用いることから取り扱いも容易など優れた機能を有する。

本技術開発では超硬が母材の鋼材に強固に圧接しているため薄い丸刃の作製が可能であり、それにより優れた切断性が得られる。また、刃先の部分のみが超硬であることから靱性など機械的強度に優れると共に刃の長寿命化とオール超硬製の刃に比べコストの低減に寄与する。さらに長寿命化による刃の交換頻度の低減による効果と合わせて切断加工費の大幅な低減が可能となる。その他、超硬の成分であるタングステン、コバルトなどのレアメタルの削減にも貢献する。開発した高性能の刃は、フィルム、布などの分野のみならず種々の分野での切断加工やフィルム製造用ロールへの応用などにも展開することが期待される。

|