|

1.開発の背景

1990年代、電子制御回路の電源部に用いられるパワーインダクタは、半導体の進化に伴い、より大電流、高周波化が求められるようになった。従来のパワーインダクタは、フェライト磁性材を用いるものが主流であったが、飽和磁束密度が低いためパワーインダクタの大電流化と小型化の両立は困難であった。また、車の電子化・電動化に伴い、パワーインダクタ搭載環境・動作条件が厳しく、より小型、高信頼性のパワーインダクタが求められていた。

2.開発技術の概要

これらの課題を克服するため、受賞者らは以下に示すキー技術を開発した。

1)金属粉組成、バインダーシステムによるコイル一体構造可能な金属複合磁性材料技術

2)材料の高耐圧化と高充填を両立すると共に、一体成形のクラックレスを実現した車載用高信頼性材料技術

3)高耐振・高信頼性を実現した接合レス端子構造と、磁性コアの超均一密度制御プロセス技術

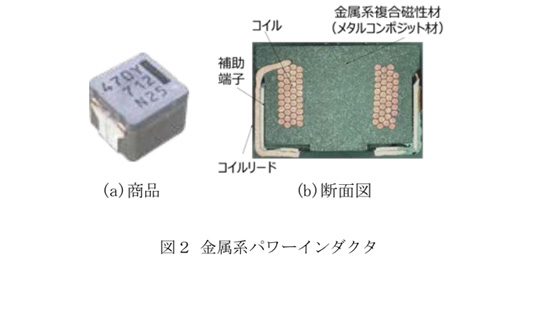

以上により、従来比で約2倍の電流を流せ、150℃の耐熱性、30Gの耐振性、3000時間の信頼性、耐溶剤性を有する小型化、高信頼性の金属系パワーインダクタを実現した。

3.開発技術の特徴と効果

本技術開発により、高温・高振動のエンジンルームへの搭載が可能になるとともに、車の電動化・ライティングのLED化・走行安全系等の用途にも広く採用された。これにより、車の安全性向上、自動運転化、低燃費化の実現と、排ガス規制対応に貢献している。今後、同じく高信頼性が求められる産業系(人協調型のエッジ系ロボット等)や医療分野、航空宇宙分野などへの展開が期待されている。

|