|

1.開発の背景

我が国のCO2排出量のうち鉄鋼業からの排出量が占める割合は大きく、とりわけステンレス鋼製造の際に排出されるCO2の量は、普通鋼製造時の2倍以上である。

JFEスチールでは石炭エネルギーを用いてクロム鉱石に含有する酸化クロムを還元する「転炉型クロム鉱石溶融還元炉」を世界で初めて実用化しており、主要な原料である高価なフェロクロム合金の使用量削減を可能としている。しかしながら、還元反応熱を供給するために炭素源を使用しており、CO2排出量削減のために高効率な熱付与技術のニーズが高まっていた。

2.開発技術の概要

転炉型クロム鉱石溶融還元炉で炭化水素ガスを燃料とする純酸素バーナーによるクロム鉱石加熱添加技術を開発し、世界初の実機化に成功した。純酸素バーナーの高温火炎を介して粉粒体を供給することで、バーナー火炎内で加熱された粉粒体がバーナー燃焼熱の伝熱媒体として機能し、バーナー燃焼熱を加熱対象物に効率的に伝熱させることが可能であることを見出した。その知見をもとにJFEスチール千葉地区第4製鋼工場の溶融還元炉へ単体バーナーとしては世界最大級のバーナーを導入した。

3.開発技術の特徴と効果

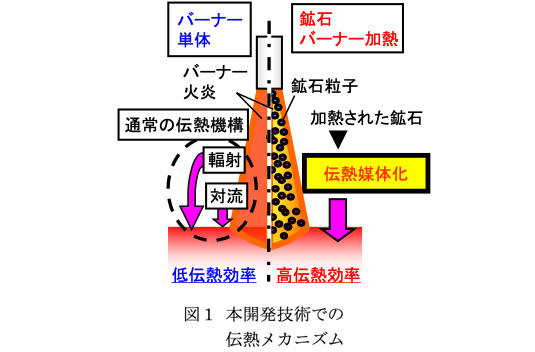

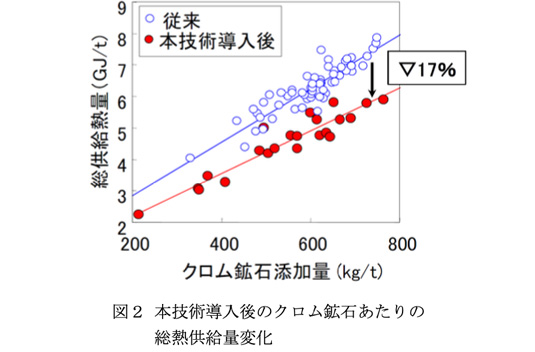

本開発技術はバーナー燃焼熱の伝熱効率の大幅な向上を可能とする。バーナー火炎は溶融還元炉内の上部空間で形成するため、バーナー単体で加熱を行った場合、炉内の加熱対象物へのバーナー燃焼熱の伝熱は火炎からの輻射または対流による伝熱のみであり、低効率である。しかしながら、バーナー火炎を介して粉状のクロム鉱石を加熱添加することによって、バーナー火炎内で加熱されたクロム鉱石粒子の顕熱分の伝熱量が増加し、バーナー燃焼熱の炉内溶鉄への伝熱効率が飛躍的に増加することを見出した(図1)。本開発技術の実用化により、溶融還元炉でのエネルギー供給量を約17%低減することが可能となった(図2)。

|