第53回 市村産業賞 貢献賞 -02

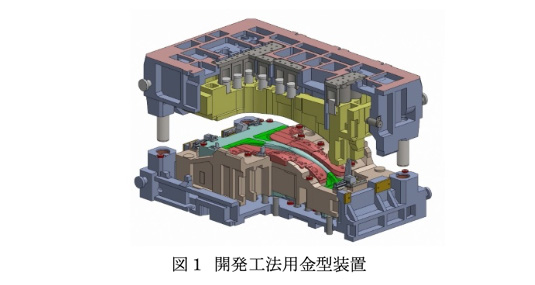

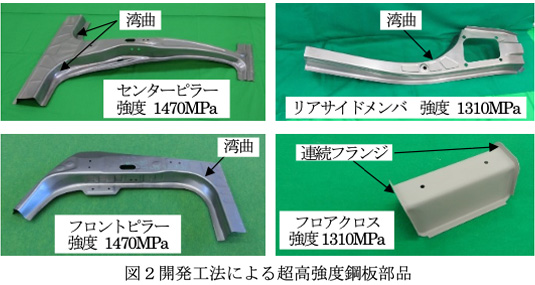

自動車の進化を支える超高強度鋼板加工技術の開発

| 技術開発者 |

日本製鉄株式会社 名古屋製鉄所 品質管理部 室長 田中 康治 |

| 技術開発者 |

同社 同製鉄所 同部 主幹 宮城 隆司 |

| 技術開発者 |

同社 技術開発本部 鉄鋼研究所 材料ソリューション研究部 主幹研究員 西村 隆一 |

| 推 薦 | 一般社団法人 日本鉄鋼協会 |

開発業績の概要 |

|

1.開発の背景 |

|

|