|

1.開発の背景

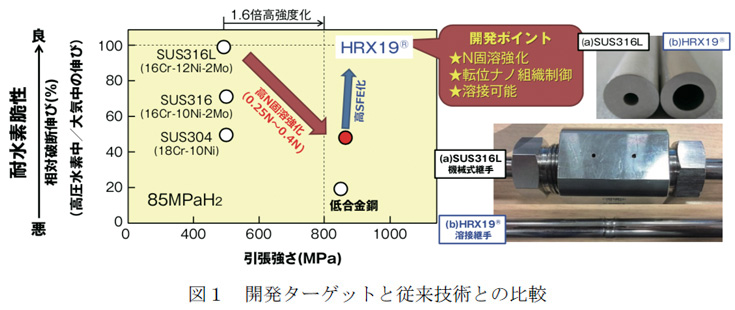

燃料電池車用水素ステーションの高圧配管材として、従来はSUS316Lのみが使用されていたが、この材料は強度が低く、水素の高圧化に対応するためには配管の厚肉化や多数の大型ネジ式機械継手による接続が必要であった。この結果、装置の寸法や敷地面積、部品数の増加によって建設費が増大し、ステーション普及の障害となっていた。さらに、機械継手では水素リークの監視が必要であり、安全性確保のための保守費用の点でも課題があった。これらを解決するため、高い強度と優れた耐水素脆性を併せ持ち、さらに溶接施工が可能な世界初のステンレス鋼HRX19®を開発した。

2.開発技術の概要

鋼材の強度と耐水素脆性あるいは溶接施工性は相反する特性である。まず、溶接後も高い強度が得られるように、窒素による固溶強化に着目した。高窒素ステンレス鋼では安定オーステナイト組織であっても水素脆化が生じたが、この脆化は水素中での変形時に転位構造がプラナー化し、結晶粒内のすべり変形が狭い領域に集中するために生じることを明らかにした。転位構造はSFE(積層欠陥エネルギー)に依存するため、SFEの増加に有効な安価元素のCrやMnを増量して、転位構造をセル化することで高強度(SUS316Lの1.6倍)と耐水素脆性の両立に成功した。さらに、高窒素ステンレス鋼では溶接時に窒素が離脱し、強度が低下するとの問題があったが、溶接ガス中の窒素添加量と溶接入熱量を最適範囲に管理することで、高強度に加え溶接施工性の両立を実現した。

3.開発技術の特徴と効果

HRX19®は建設費と敷地面積を大きく低減しつつ安全性を確保できる唯一の鋼材であり、CO2の大幅削減を実現するための水素社会基盤の構築に大きく貢献している。2013年の販売開始以降、全ての国内新設定置式水素ステーションに採用されており、2015年には世界で初めて配管を溶接施工で建設した水素ステーションが商用運転を開始した。さらに燃料電池車にも搭載されている。

|