| ※受賞業績詳細はこちらをクリックしてください |

第52回 令和元(2019)年度 市村地球環境産業賞 功績賞

|

産業用モータに求められる省エネを実現 |

|||

| 日本では全消費電力の55%がモータ動力であり、うち75%は産業分野のモータが消費する。これは全電力使用量の約1/3にあたり、環境意識の高まりを背景に、モータの小型・軽量化や高効率化への要求が高まっている。モータの高効率化には、電磁鋼板に比べて鉄損が低いアモルファス金属が知られていた。しかし、アモルファス金属は、複雑形状に加工するには難度が高く、生産性に課題が残った。日立製作所が開発した「アモルファス磁性合金箔による産業用モータ」は、このアモルファスの合金を鉄心形状に成形し実用化すると共に、薄型のアキシャルギャップ構造モータを開発し、モータの国際効率規格の最高レベルIE5級を達成した。これは2015年から日本の産業用モータに義務付けられたIE3よりもさらに高効率で、仮にすべての現行モータが置き換われば、年間で約6,400万トンものCO2削減量となる。この数値は、COP21(パリ協定)で日本が約束したCO2削減目標の2倍以上だ。 |

|||

アモルファス合金の最適加工技術を見出す |

|||

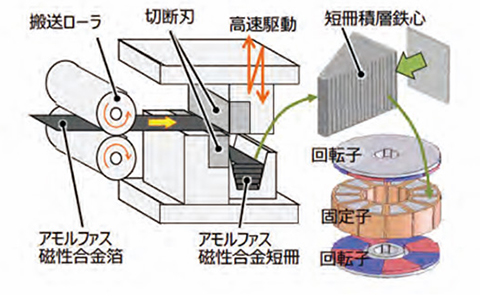

アモルファスモータは、従来機に比べて画期的な省エネ性能を達成したが、その核と言えるアキシャルギャップ構造には、2つの独創的な技術がある。その一つが「アモルファス金属箔のせん断加工技術」だ。アモルファスとは日本語で「非晶質」と呼ばれ、通常、固体では結晶化する鉄などが、特殊な製法で結晶のない構造となった金属である。鉄損が一般の鉄の1/10と小さく、また磁場を強化する性質があるため、モータの効率化には最適だ。反面、デメリットもある。通常、鉄心には電磁鋼板が使われる。金型で打ち抜かれた何十枚もの薄板が、重なって鉄心を形作る。薄板を積層するのは、電流の流れを制限してモータの性能を上げるためだ。加えて、打ち抜き加工には、金型を一度作れば加工コストが安価という利点もある。しかし、アモルファス金属は、複雑な形状のモータ用に加工する際の特性劣化が激しい上に、極薄のため打き抜き加工も使えない。そこで開発チームはまず、アモルファス箔帯を単純な短冊状に切断する加工技術の開発に着手。実は開発当初から、アモルファス箔を切断、積層するアイデアはあったが、製造装置や技術がなかった。すべて一から試行錯誤しながら開発する中、切断条件の最適化で、短冊は切断前と同等の優れた特性を示すことが見出された。続いて、幅を1枚ずつ変えて裁断した短冊を積層して鉄心を形成。樹脂ボビンに固定してコイルを巻き、固定子の電磁石にできた。

|

|||

レアアースレスにより調達リスクにも対応 |

|||

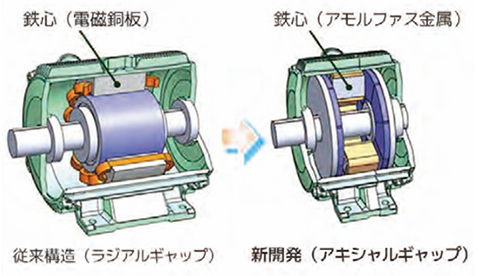

次に挙げられるのは、フェライトリング磁石を採用した回転子だ。モータには様々な形態があるが、従来は筒状の回転子を固定子が取り囲むラジアルギャップ型を採用していた。これに対し開発チームは、2つの回転子の間にアモルファス鉄心を組み込んだ固定子が挟まる、アキシャルギャップ型を開発した。通常、モータの出力は回転子の永久磁石の強さと、ギャップ面積(回転子の永久磁石と固定子の電磁石が向き合う面積)の積に比例する。アキシャルギャップ構造では、モータの回転トルクに寄与する磁極の面積を、モータの厚さではなく「径」で自由に大きくできる。このため、約200mmという大径の磁石回転子を2枚使用し、磁力を大きな面積で補う構造が実現した。加えて、ギャップ面積は従来の3倍ほどに増加したため、安価だが低出力なフェライトリング磁石を実装する目途が立った。高価なレアアースを使った永久磁石は必要なく、部材調達のリスクも少ない。その後も、短冊状鉄心の特性評価による製造プロセスの最適化、3次元モータの高精度設計技術など改良が重ねられ、世界初のアモルファス合金短冊を積層した鉄心と、フェライト磁石からなる、アキシャルギャップ型モータの量産が可能となった。

|

多機種への展開でSDGsへ貢献 |

|||

| 新モータ開発後、IE4効率クラスの産業用モータの製品化も計画された。しかし、価格競争よりも環境配慮を優先したことや製品の相性を踏まえ、「モータ一体型オイルフリースクロール圧縮機」が開発される。日立がコンプレッサーで初めて製品化したスクロール圧縮機は、ベルト接続によるモータ別体構造だが、薄型モータで圧縮機構の一体化が実現し、省エネ性能に加えパッケージサイズ-63%の大幅な小形化が実現した。一体型スクロール圧縮機は反響が大きく、現在までに1,000台以上が生産、販売されている。産業用モータおよびモータ駆動の産業用機器の高効率化は、エネルギー消費量を低減する効果が大きい。開発した技術や製品は現在、産業用モータの電力使用量の約1/3を占める気体圧縮機に適用するが、今後は空気循環用ファンや工場用役系の水循環用ポンプなど、多様な機器の電動効率化に展開する考えだ。 榎本さん達は、「日立は、経済価値に加え、環境価値と社会価値の向上を掲げています。私たちもその一員として、大いにCO2排出量の削減に寄与し、SDGs(持続可能な開発目標)の実現へ貢献できる製品開発に引き続き取り組んでいく所存です。なお、本研究の一部は、国立研究開発法人 新エネルギー・産業技術総合開発機構(NEDO)の『希少金属代替・削減技術実用化開発助成事業』を受け遂行されたことを付け加え、関係各位に心より感謝いたします」と、抱負と謝辞で言葉を結んだ。

|

|||

| (取材日 令和2年6月26日 東京都・日立製作所 丸の内ビル) | |||

株式会社日立製作所 概要 1910年、創業。国産初の5馬力誘導電動機(モータ)を完成させ、日立製作所が設立された。その後、日本を代表する総合電機メーカーとなる。2002年、産業機器グループを分離し、(株)日立産機システムが設立。日立グループは、IT、エネルギー、インダストリー、モビリティ、ライフの各セグメントと、日立ハイテク、日立建機、日立金属、日立化成(当時)、その他事業の、合計10事業セグメントで構成。従業員数295,941人(連結)、売上収益9兆4,806億円(連結)。いずれも2019年3月末時点。 |