|

樹脂プレス加工部品は自動車のインパネを始め様々な用途で用いられており、需要はますま

す増加している。プレス成形部品の製造過程において、バリ取りの工程は自動化が難しいため現在主に人力で行われている。生産性および加工品質の向上のために、多軸ロボットを用いた自動バリ取り工程の普及が望まれている。

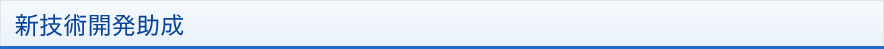

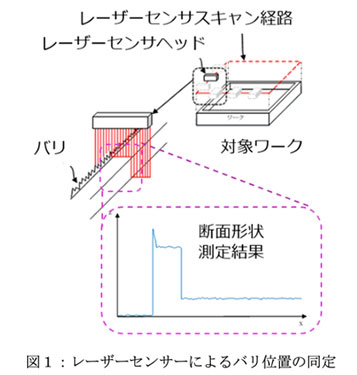

しかし、ロボットに加工工程をティーチングするためには、膨大な数のポジションを人手で入力する必要があるなど課題が多い。加えて樹脂加工部品は剛性が低く、かつ温度変化が大きいため、製品ごとに位置が僅かに異なり、CADデーターに基づく位置情報だけでは最適な加工工程が得られない。これらの問題を解決するために、レーザーセンサーを用いたバリ位置の精密検出技術と、それに基づく加工ツールパスを自動ティーチングする技術を開発した(図1参照)。さらに、樹脂ワークで生じる寸法変動を吸収し高精度に加工するために、加工ツールに“倣い部”を設け、部品自体に倣いながら加工する自己倣い加工技術を開発し(図2参照)、上述の自動ティーチング技術と組み合わせることにより高精度な自動バリ取り加工が可能となった。

現在、さまざまな製造現場では、少人化や生産性の向上のために、多軸ロボットの活用が求められているが、ティーチングに関わる工程が普及の障壁となっている。本技術はティーチングを自動化する工程の汎用性が高いため、バリ取りに留まらず様々な生産工程で多軸ロボットが活躍するための基礎となるものであり、今後、生産現場への大きな貢献が期待される。

|