|

自動車メーカーや関連部品メーカーでは、スプレーによる塗装が広く行われている。大気汚染を防ぐため、塗装ブースの排気を水シャワーに潜らせ塗料粉を塗料汚泥として回収している。大量に発生する塗料汚泥の焼却処分がコスト、CO2排出、臭気の面で問題になっている。本技術開発は、この塗料汚泥を効率よく乾燥させ、再利用することを狙ったものである。

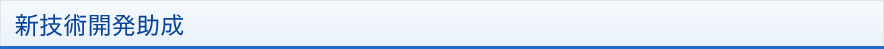

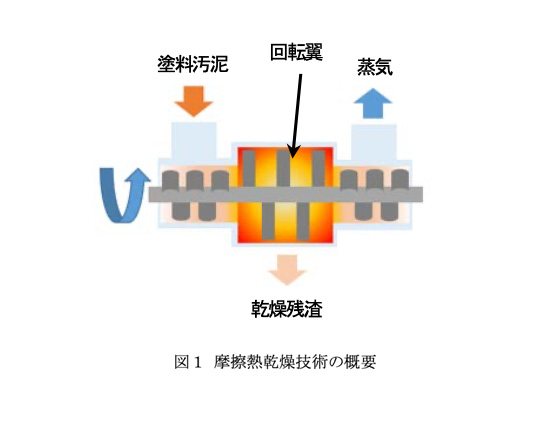

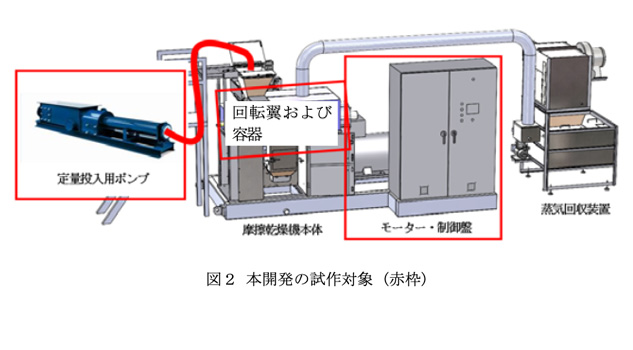

容器に入れた塗料汚泥の中で特殊な回転翼を電気モーターで回転させ、回転翼と塗料汚泥及び塗料汚泥同士を摩擦させて、乾燥と粉砕を同時に行う(図1)。回転翼の回転のみで最大130°Cまで塗料汚泥の温度を上げられ、粉体となるまで乾燥させられる。外部からの加熱と異なり、塗料汚泥内部で摩擦熱を発生させるため、均一に速く乾燥でき、かつ装置を小型化できる。本実用化開発では、回転翼の改良による効率向上・モーターの定電流駆動による最大電流抑制・投入する塗料汚泥の定量化による負荷抑制によって、工場で一般的な三相200V電源による装置実用化を目指す(図2)。そして、乾燥性能および回転翼の耐久性を検証し、製品化につなげる。

本実用化開発により、利用が容易な電気エネルギーのみで効率よく塗料汚泥を乾燥・脱臭できるようになる。塗料汚泥の乾燥による減量と乾燥残渣の再利用により、処理コストが1/6になり、処理に伴うCO2発生を66%削減できることが見込まれる。国内で約500台,世界では5,000台程度の需要があると推定している。また量産化によるコストダウンにより、含水率が高く焼却処分に困難が伴う紙おむつ・食品残渣などの処理への本技術の応用を期待できる。

|