|

近年、機械・金属部品などの長寿命化と品質向上のため、摩耗しやすい箇所に対して極めて高い耐久性や耐摩耗性が求められることが多く、特に小物部品の微細な部位への局所的な耐摩耗性付与のニーズが徐々に増えてきている。

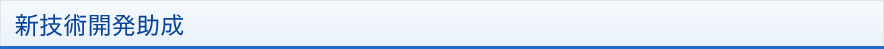

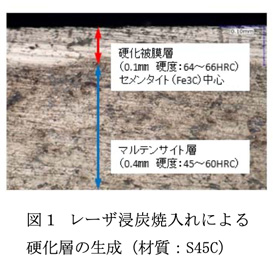

本技術開発では、このようなニーズに応えるため、鋭利な先端や微細部位に焼入れを行うためのレーザ浸炭焼入れ技術の実用化開発を行う。レーザ浸炭焼入れは、必要な部材に浸炭材を塗布し、レーザ光を照射するシンプルな製造方法で、マルテンサイトを中心とした硬化層に加えて、従来の浸炭焼入れにはない深さ0.1mm程度のセメンタイトを中心とした組成の非常に硬い硬化被膜層が表面に生成される点が特徴的である(図1)。微細部位においては熱容量が小さく、焼入れに必要な加熱・急冷の条件を満たすことができない場合が多いが、焼入れ範囲にあわせレーザの焦点フォーカス径を調節し、パルス照射強度の変調パターンを制御することで、加熱・急冷条件を作り出すことが可能となる。また、焼入れ部位を顕微鏡で観察しながら焼入れ作業を行うための加工用ヘッドを試作することで、焼入れ部位の位置精度向上や焼入れ処理のリードタイム短縮を目指す(図2)。

本装置におけるレーザ浸炭焼入れ技術は、大気中で処理ができるため、焼入れ炉等が必要なくコンパクトで低コストである。また、製造工程の簡略化を図ることができ、エネルギー消費量の低減化(CO2排出量削減)にも貢献する。技術の性質上、従来技術と比べて生産性には劣るが、小ロット・高付加価値製品への適用が期待される。

|