|

各種容器、タイルなどとして、金属、セラミックス、陶磁器などの成形体が広く用いられているが、これらはいずれも製造時に高温加熱が必要であり、大量のCO2を排出するという問題がある。そのため、CO2をあまり出すことなく、これらの素材と同等の強度を持つ成形体を製造可能とする環境にやさしい技術の開発が求められていた。

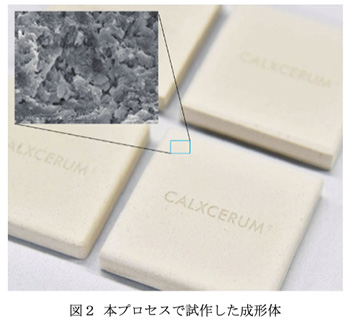

本技術は水酸化カルシウムを主成分とし、これにケイ酸カルシウムが含まれたヨーロッパ産の天然石灰質素材に水を加え、CO2を作用させると硬化して高強度の成形体が得られるという独自の知見に基づいている。水を加えることにより、含まれているケイ酸カルシウムが水和してゲル化し、水酸化カルシウム結晶の隙間に入り込んで強固に接着するとともに、続くCO2処理によって全体が炭酸カルシウムに変化して、緻密で硬い成形体が得られる(図1)。本技術開発では、1バッチ240kg規模で大型特殊ミキサーによる成形原料製造条件を確立することに加えて、その4バッチ分を処理できる大型CO2硬化装置を開発し、実用的製造プロセスとして確立することを目指す。

得られた成形体(図2)は大理石などの石材や陶磁器などと同等またはこれを上回る機械的強度を示すことから、タイルなどの建築土木部材、各種容器などの日常生活用品など、広範な用途展開が期待される。本技術は常温、常圧で硬い成形体を製造できることが最大の特徴であり、加熱を必要としないことから、陶磁器の場合と比較して70%におよぶ大幅なCO2排出量の削減が可能となる。

|