|

軽量・高硬度を実現する炭素繊維の販売数量は自動車、風力発電、航空機等の用途で右肩上がりである。一方、生産量の40%程度の端材が発生している。炭素繊維リサイクル技術の主流は高温で樹脂を分解する熱分解法であり低コストであるが、炭素繊維が劣化し新品に対して強度が低下するため普及していない。本技術は炭素繊維比率の高い熱硬化性の炭素繊維強化樹脂(CFRP)廃材から炭素繊維を、カットファイバー状(射出成形用途等に用いられる結束された短い炭素繊維)で回収、客先で作製する炭素繊維比率の低い炭素繊維強化熱可塑性樹脂(CFRTP)の性能を新品と同等以上とするリサイクル技術である。

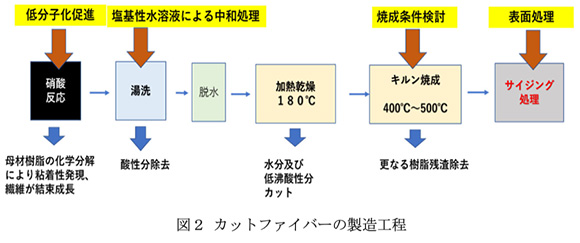

技術開発者は、CFRPの母材樹脂を硝酸反応で化学分解させた後、アルカリ反応で水溶化させ、炭素繊維を綿状(スラリーと呼称)に単離・回収する酸アルカリ法を開発し、新品以上の強度でリサイクルする独自技術を実用化している。しかし母材樹脂を取りきるためスラリーの数十倍市場が大きいCFRTPの原料となるカットファイバーは実用化できていなかった。そこで母材樹脂を化学分解させる硝酸反応をより詳細に研究し、結束に用いる母材樹脂を低分子化させることによって、熱焼成法より低温で結束できる独自の硝酸溶解法カットファイバーの作製に成功した。現状まだ強度が十分ではないので、低分子化促進、悪影響を与えている酸性成分の除去、(客先での工程での)熱可塑性樹脂との相溶性を高めるための手法等の開発を行う。

今後、自動車部品用途等でCFRTPの需要量は急拡大していく。本開発により新品と同等以上の性能のカットファーバー状の炭素繊維リサイクルが実現すれば、現在新品の炭素繊維が用いられている用途で置き換えが進み、環境負荷低減への大きな貢献が期待できる。

|