|

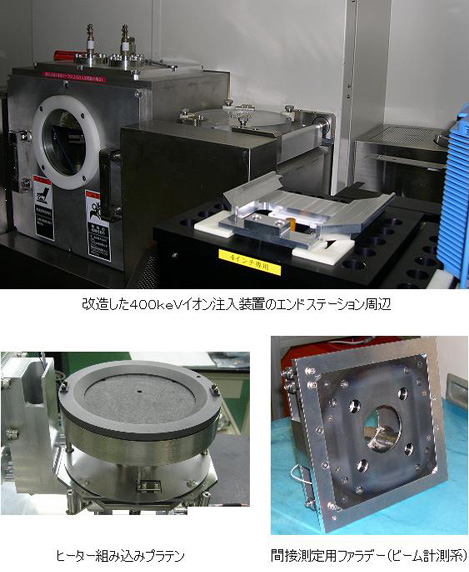

SiCは省エネルギー社会を実現するキーテクノロジーとも言われている次世代半導体材料ですが、イオン注入において不純物を導入する時に条件により試料を高温に加熱してイオン注入を行う必要があります。弊社ではイオン工学センター/研究所の時代よりSiCに対する高温イオン注入に精力的に対応して参りました。しかし、基板の交換をチャンバーをベントして手作業でおこなってきたために、作業効率は限定されておりました。今回の助成のメインは、基板搬送系および注入時に基板を載せるプラテン部分を改造して、チェンバーを大気にベントすることなく、基板搬送系を用いて基板の交換を可能とすることでした。また、高温注入時にビーム電流測定系にノイズが入ることがあり、これに対する対策としてビーム計測系を改造して直接測定方式から間接測定方式に変更致しました。この結果、基板搬送に要する時間は著しく低減し、効率のよいイオン注入が可能となりました。また、ビーム計測系の改造により高温注入時にも測定系がノイズの影響を受けることなく、安定した計測が可能となりました。

以上のような装置の改造による高温イオン注入の効率化と同時に、イオン注入/アニールの最適条件の探索の作業もおこないました。もともと弊社はイオン注入時の温度の効果に注目して独自に調査を始め、150℃あたりに臨界温度がありそれほど高温(600℃以上)にしなくとも高温注入の効果が発現する条件があることを2004年ごろに見出し、それ以降断続的に最適な注入時の温度の探索を行ってきました。今回は、注入時の温度(室温から500℃)とアニール温度(1200℃〜1800℃)の組み合わせで最適条件を探索するためのデータベースの作成をおこないました。イオン注入の条件は、p型の浅く濃い注入(Alで200nm深さ、濃度は1X1019〜4x1020/cm3)、p型の薄く深い注入(Alで600nm深さ、濃度は4X1017〜4X1018/cm3)、n型の浅く濃い注入(Pで200nm深さ、濃度は4X1018〜4X1020/cm3)、n型の浅く薄い注入(Nで200nm深さ、濃度は1X1018〜4X1019/cm3)を選択しました。電気特性の評価は一部しか出来ておりませんが、チャンネリングRBSを中心とした損傷評価を中心にデータベースが構築されつつあります。

|