���f�Љ�̒��j�ƂȂ�V�|�ފJ��

|

�@���{���S���J�������wHRX19�x�͑ϐ��f�Ɛ��Ƌ��Ր��A�����ėn�ڂ��\�ɂ�������I�ȍ����x�X�e�����X�|���B���鐅�f�Љ�C���t���̒��j�ł��鐅�f�X�e�[�V������A�������f�𓋍ڂ���R���d�r�Ԃւ̊��p���L�����Ă���B�]���A���f�X�e�[�V�����Ɏg�p�ł���|�ނ̓X�e�����X�|�wSUS316L�x�������������A���x���Ⴍ�A���f������ɑΉ�����ɂ͔z�ǂ�����ɂ��A�@�B�p��Őڑ����Ă����B���̌��ʁA�~�n��ݔ����傫���Ȃ�A���ݔ�����B�����ċ@�B�p��ɂ͐��f�R��̌��O�����邽�߁A��ɕێ��p�������܂˂Ȃ炸�A�X�e�[�V�������y�̏�Q�ɂȂ��Ă����B�V���ȍ����x�X�e�����X�|�̌����X�^�[�g�́A2003�N�ɂ����̂ڂ�B�����I�Ȑ��f�G�l���M�[�̎��v�����z���ANEDO�i�V�G�l���M�[�E�Y�ƋZ�p�����J���@�\�j�Ƃ����͂��Ȃ���A�܂��͍������f�p�]���Z�p�̊m����ڎw�����B06�N�A�����ޗ��̐��\��c�����A�������f�����ɑς�����ޗ����J�j�Y���̊�Ղ��\�z�B08�N�A�����x���n�ډ\�ȍޗ�����Ƀt�H�[�J�X���������������J�n�����B������2010�N�ɂ́A�wHRX19�x�̊J���������B���̌�A14�N����15�N�ɂ����A�ގ��Ɨn�ڂ̔F�����ŎA���������ď����B�������B

�uHRX19�v�|�ǁi���j��

�uSUS 316L�v�|�ǁi�E�j�̔�r |

�uSUS316L�v�@�B�p��i��j��

�uHRX19�v�n�ڌp��i���j�̔�r |

|

�������f�̃j�[�Y�ɐv���ɉ������J���̐�

|

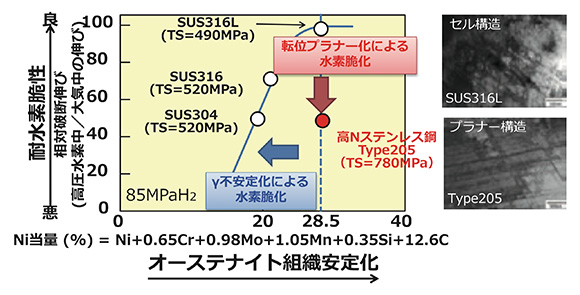

�@�wHRX19�x������I�ȍ|�ނƂȂ����Z�p�|�C���g�́A�傫�������B�ЂƂ́A�ϐ��f�Ɛ��ƍ����x�̗������B���f���q�͋ɏ��Ȃ̂ŋ����ɐN�����₷���A������������߂�u���f�Ɖ��v���N����B���̂��߁A�S�̌�����������Ȃ���A���x�Ƒϐ��f�Ɛ���B������͎̂���B���f�����Ⴏ��A�����ޗ��ł��Ή����@�͂���B�������A�Ԃ̍q��������L�����߂ɂ́A�ԍڂ̐��f�ʂ�X�e�[�V�����̐��f���̏㏸�͕K�{�B�����J�n���_�ŁA�����̔R���d�r�Ԃ���ѐ��f�C���t����n�̐�����S���|�ފJ����ڎw���Ă������߁A���ꂪ�����ł��鍂���x�A�������ϐ��f�Ɛ������߂�ꂽ�B�����A2008�N���ɂ́A�R���d�r�Ԃ̎��ӗp�r�Ƃ��āA����܂�30MPa�O�ゾ�������f����70�`85MPa�ɂ���v�]��������n�߂��B����قǍ����̃j�[�Y�́A���̐��i��LNG�Ȃǂ̃K�X�ł͑O�Ⴊ�Ȃ��B�J���w�͖������ĂȂ�����ɑ��A�����x����@�Ƃ��Ē��f���܂u�ŗn�����v�ɒ��ځB�S�����̓]�ʍ\���Ɛ��f�Ɖ��̃��J�j�Y�����������������B���ׂ����ʁA�ϐ��f�Ɛ�������]���́wSUS316L�x�ł͓]�ʍ\�����Z�������Ă��邪�A�����f�ȃX�e�����X�|�ł̓v���i�[�����Ă���A�Ɖ������ƂȂ�m�����B�����ŁA�]�ʍ\�����Z��������Cr�i�N�����j��Mn�i�}���K���j�Ȃǂʂ��A�������f�ɑς����ڕW���x800MPa�𗼗��������B�J���`�[�����Z���Ԃŗv�����\�ɉ�����ꂽ�̂́A���˂Ă�萅�f�����̍ޗ��]����@�\�𖾂����Ă������Ƃ��傫����^�����B

�wHRX19�x�|�ǂ̉��H�o���G�[�V�����̃T���v���B�ƂĂ��R���p�N�g�ɉ��H�ł���B

|

|

�ϐ��f�Ɖ����Ƌ��x���ɗn�ڐ���t��

|

�@��ڂɋ�������̂́A�V�X�e�����X�|�̗n�ڎ{�H���\�ł��邱�Ƃ��B�������A�����͓����肪�������B�wHRX19�x�͑����̒��f��n��������őϐ��f�Ɛ����グ�邪�A�n�ڂ���ۂɒ��f�������o���A���x�ቺ����ѐ��f�Ɖ��������t�F���C�g���̐������m�F���ꂽ�B���̉�����Ƃ��āA�A�[�N�n�ڎ��̃V�[���h�K�X�ɓK�ʂ̒��f��Y�����A�n�ڂ̓��M�����āA���f���E��}���B���̍œK���������o�����ƂŁA�n�ڕ������{�ǂƓ��������x�Ƒϐ��f�Ɛ��𗼗��ł���A�|�ǂ̎����n�ڂ��\�ɂ����B�����āwHRX19�x�ł́A���[�U���ƂɈقȂ�n�ڏ����ɂ��Ή����邽�߁A��{�ƂȂ�f�[�^�x�[�X���\�z���A�n�ڕ��̕i�����m�ہB�S��m��s�����v���Ȃ�łׂ͂̍₩�ȋC�Â������A�V�ޗ��ւ̕s���@���Đ��i�����㉟�������B

|